DIY CNC Fräse

Schon lange wollte ich eine eigene Fräse bauen, dachte aber immer es würde so lange dauern und sei so grausam aufwändig. Wie sich herausstellte stimmte keine meiner Befürchtungen. Für den Baufortschritt im grossen Bild benötigte ich eineinhalb Tage und das finde ich ziemlich schnell.

Ich sollte jedoch erwähnen dass ich mit dem Bau erst begann als ich fast alle Teile besorgt hatte und diese Beschaffung war nicht immer einfach. Die Führungen für die X-Achse zum Beispiel konnte ich nirgends anders finden als bei einem Händler im Ausland. Und der wollte nicht in die Schweiz liefern. Zum Glück konnte ich einen Kumpel in Deutschland dazu überreden diese für mich entgegenzunehmen (Danke:-).

Viele Teile kommen zudem aus Hong Kong. Dazu zählen die Führungswagen und die Wellenhalterungen für Y- und Z-Achse, die Schrittmotoren, deren Steuerung und das Netzgerät.

Für die Frässpindel griff ich tiefer in die Tasche und kaufte eine Kress FME 1050 bei Sorotec. Dieser Kauf lohnte sich und das sage ich bereits ohne die Spindel in Betrieb genommen zu haben. Der Service war einmalig und im Shop findet man alles nötige.

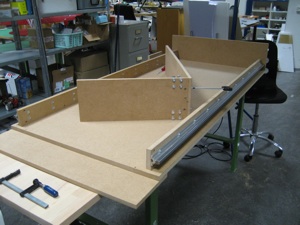

Bis hierhin benötigte ich eineinhalb Tage. Unglaublich was man hierzu an Schrauben verbraucht (blaue Schachteln)

Diese Dinger schleppte ich eigenhändig über die deutsch-schweizerische Grenze. Ein Aufwand der sich lohnte.

Aus all diesem Plunder soll also etwas gescheites entstehen. Man erkennt kaum was es einmal werden könnte. Ein computergesteuerter Go-Kart vielleicht?

Ein automatischer Pizzagrill?

(Auflösung des Rätsels weiter unten in den folgenden Bildern)

Die weiteren Bauschritte gingen nicht so leicht von der Hand wie die bisherigen, aber auch mit den paar Problemen wurde ich fertig.

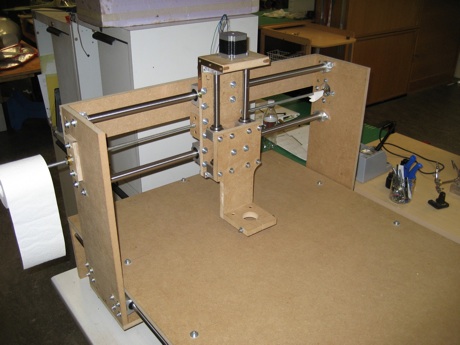

Die Gewindestangen und Motoren für die X- sowie die Y-Achse sind montiert, für die Z-Achse bedarf nur noch ein paar Handgriffe. Die Aufnahme für die Frässpindel ist halbwegs fixiert und hier und dort fehlen noch ein paar Schräubchen. Eigentlich fehlt nicht mehr viel.

Die Microschalter für die Endpositionen und deren Verkabelung, die Kabel für die Schrittmotoren und die Stromversorgung für die Frässpindel werde ich wohl das nächste Mal verlegen.

Falls sich jemand über die Klopapierrolle wundert: Die Y Gewindespindel ist noch nicht abgelängt und stellt eine Gefahr für unachtsame Vorbeigeher dar. Sie hat auch schon ihr erstes Opfer gefordert (siehe unten)

Uff, gerade versuchte ich die Schrittmotoren die ersten Schritte beizubringen. Gar nicht so einfach wie ich dachte. Ich nahm mir einen ganzen Abend Zeit für die Installation und Konfiguration von Mach3, der Steuerungssoftware. Dass ich diese Zeit schlussendlich für einen Schritt welcher nicht mehr als 1 Minute bräuchte, hätte ich nicht gedacht. Aber eben, solches Zeug sagt einem ja niemand. Man muss selbst drauf kommen.

Für verzweifelte Nachahmer die Beschreibung meines Problems: Mach3 benützt die Parallelschnittstelle des Computers. Diese hat normalerweise die Adresse 0x378, sie kann zur Sicherheit auch im Gerätemanager nachkontrolliert werden (Ich gebe gerne mehr Infos per Mail). Um zu kontrollieren ob eine Verbindung besteht, öffnete ich den “Diagnostics”-Reiter von Mach3 und schaute ob ich den von Hand betätigten Endpositionsschalter am Bildschirm erkennen konnte. Nichts geschah. Auch eine Adressänderung brachte keine Besserung. Nach vielen weiteren erfolglosen Versuchen war ich überzeugt dass gar keine Verbindung besteht. Google und irgendein Forum brachte mir dann den entscheidenden Tipp: Der Parallelport ist vielleicht gar nicht aktiviert. Nach einem Neustart des PCs und ein bisschen grübeln im BIOS fand ich die entsprechenen Einstellungen und der Port war tatsächlich nicht aktiviert. Eigentlich eine völlig banale Sache, aber bis ich drauf gekommen bin.....

Nun sind alle drei Schrittmotoren fixiert und mit den Gewindespindeln verbunden. Die meiste Zeit verbrachte ich heute Abend damit, Mach3 zu konfigurieren und die maximal mögliche Geschwindigkeit der Motoren zu eruieren. Ich hatte so grob eine gute Einstellung gefunden, das Problem war jedoch, dass die angezeigten 10mm nicht den gefahrenen 10mm entsprachen. Das Gestell fuhr immer viel zu weit. Irgendwann kam ich auf die Idee nachzumessen. Ich wollte 6cm fahren, es resultierten jedoch 15cm. Hm, was gibt 15/6? Genau. 2.5. Und diese Zahl sollte einem sehr bekannt vorkommen, denn ein Zoll entspricht genau 2.54cm. Die entsprechende Einstellung in Mach3 war schnell gefunden (G-Code G21).

Danach fräste ich auch schon eine erste Kontur. Ein einfaches Dreieck, das aber schon sehr begeistert.

Die Maschine ist jedoch noch lange nicht komplett: Es fehlt eine anständige Absaugung, die Endschalter müssen montiert und angeschlossen werden (verkabelt hat sie meine hübsche Freundin (Danke)), einen Not-Aus-Schalter muss ich auftreiben und die Steuerungselektronik muss in einem Gehäuse untergebracht werden.

Die ersten Worte meiner Maschine:-)

Nun habe ich einen Punkt erreicht wo ich mir extrem Mühe geben muss, das Projekt noch sauber zu Ende zu bringen. Die Maschine läuft und kann ihre Aufgaben erfüllen, es fehlt jedoch noch viel.

Einen Not-Aus Schalter habe ich noch immer nicht (sei sehr wichtig habe ich gelesen:-), die Steuerungselektronik geniesst ihr FKK-Dasein, die Frässpindel muss man noch von Hand ein- und ausschalten und die Endschalter sind nicht montiert.